Jak przygotować plik do druku 3D?

07.07.2022

Każda technologia druku przestrzennego oprócz wielu zalet posiada także ograniczenia, które należy brać pod uwagę podczas projektowania modelu 3D. To właśnie błędy w modelach są jedną z najczęstszych przyczyn niepowodzenia wydruku. Na co zwrócić szczególną uwagę, aby uzyskać dobre efekty i jakość wydruku, a czego unikać?

Eksport modelu do formatu STL

Przed wysłaniem zadania do drukarki model 3D, który ma zostać wydrukowany, musi zostać poddany teselacji, czyli konwersji do formatu STL (Standard Triangle Language lub inaczej Standard Tessellation Language). Program zamienia plik 3D w siatkę trójkątów, która jest później wykorzystywana przez drukarkę do tworzenia warstw przyrostowych.

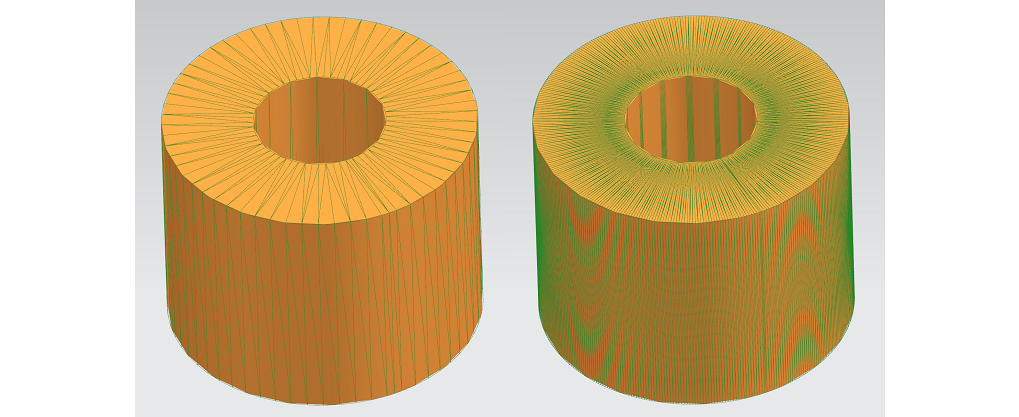

Na tym etapie kluczowe jest zoptymalizowanie liczby trójkątów poprzez ustawienie odpowiedniej dokładności przybliżenia. Zbyt mała dokładność (duże wartości przybliżenia np. 0,1mm) spowoduje utworzenie siatki składającej się z małej ilości dużych trójkątów. W tym wypadku konwersja pliku będzie wprawdzie szybka, jednak model w formacie STL mniej dokładny a wydruk „kanciasty”. Im większa dokładność (np. przybliżenie o wartości 0,01mm), tym więcej małych trójkątów i lepsze odwzorowanie zaokrąglonych geometrii. Nadmiar trójkątów jest jednak trudny do przetworzenia i wydłuża czas konwersji pliku. Ponadto po osiągnięciu pewnego rozmiaru dodatkowe trójkąty nie zapewniają dalszej dokładności- nie przynosi to żadnych korzyści i może nawet prowadzić do błędu.

Błędy występujące po konwersji pliku

Sprawdzenie każdego pliku STL przed wydrukiem jest niezwykle istotne, ponieważ nawet w przypadku prostych i poprawnie stworzonych modeli mogą pojawiać się błędy po konwersji. Najczęściej spotykane nieprawidłowości to:

- Szczeliny – dziury w modelu, brak trójkąta, niepołączone krawędzie lub powierzchnie sąsiadujących trójkątów

- Nakładanie się trójkątów – kilka trójkątów w jednej lokalizacji

- Odwrócone trójkąty – wnętrze bryły uznane za ścianę zewnętrzną i odwrotnie

- Szumy – małe detale modelu zamienione podczas konwersji na dodatkowe trójkąty na powierzchni

- Złe krawędzie – krawędzie będące częścią modelu, ale nie należące do żadnego trójkąta

- Bryły – zniekształcenie figury przestrzennej

Na szczęście istnieje wiele programów, które wykrywają takie błędy i naprawiają pliki STL. Proces sprawdzania jest najczęściej zautomatyzowany i umożliwia dodatkowo manualną korektę. Do najpopularniejszych narzędzi należą: STL-repairing software, Magics-Materialise, Netfabb, HP SmartStream 3D Build Manager.

Ograniczenia projektowe

Druk 3D przedstawiany jest bardzo często jako technologia, która umożliwia wytworzenie każdego elementu, niezależnie od stopnia skomplikowania jego geometrii oraz innych czynników. W rzeczywistości istnieją jednak ograniczenia, których nie powinno się przekraczać podczas tworzenia modelu, aby proces druku się powiódł- są nimi minimalne specyfikacje dla części, opisane w dalszej części artykułu.

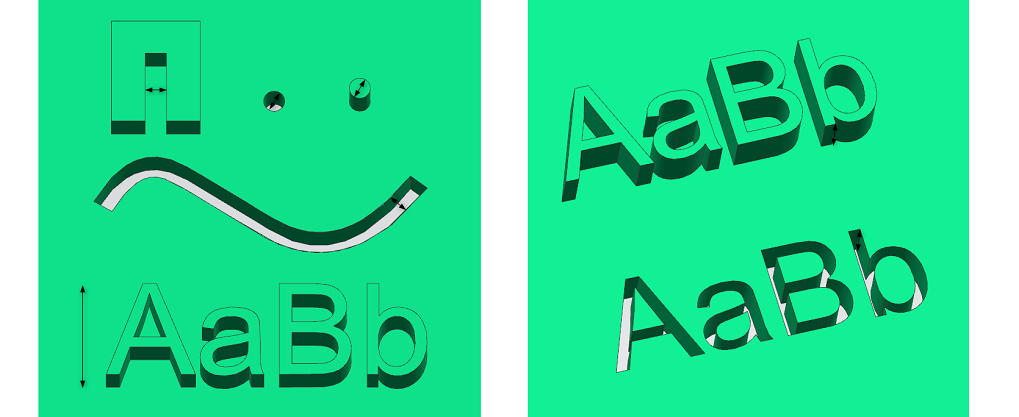

Minimalne wymiary

Otwory i szczeliny powinny być na tyle duże, aby nie doszło do scalenia materiału w miejscu, w którym je zaprojektowano. Ułatwiają one także usuwanie nadmiaru proszku PA, który nie został utrwalony. Zbyt mała średnica w przypadku wystających części o kształcie walca może prowadzić do tworzenia artefaktów. Technologia Multi Jet Fusion umożliwia drukowanie liter i rysunków o bardzo wysokiej rozdzielczości. Jednak, aby uzyskać najlepsze rezultaty zaleca się, aby każdy zaprojektowany tekst, liczba lub rysunek miał co najmniej 1 mm głębokości lub wysokości. Zaprojektowanie zbyt małej czcionki może skutkować z kolei ubytkami w literach.

- Minimalna średnica otworu przy grubości 1 mm: 0,5 mm

- Minimalna średnica wałka przy wysokości 10 mm: 1 mm

- Minimalny prześwit przy grubości 1 mm: 0,5 mm

- Minimalna szczelina między ściankami: 0,5 mm

- Minimalna głębokość grawerowania i wytłaczania: 1 mm

- Minimalna drukowalna wielkość czcionki dla wytłaczanych lub wtłaczanych liter lub cyfr: 6 pkt

Wypełnienie strukturalne

Technologia addytywna pozwala na drukowanie elementów o zoptymalizowanej topologii, w których klasyczna, pełna budowa zastępowana jest wypełnieniem strukturalnym. Taki rodzaj konstrukcji pomaga nie tylko zredukować ilość materiału i obniżyć koszty produkcji, ale przede wszystkim zmniejszyć wagę produktu przy jednoczesnym zachowaniu wytrzymałości. Wytworzenie części o strukturze kratowej wiąże się jednak z koniecznością oczyszczenia wszystkich zakamarków z nieutrwalonego proszku po zakończeniu wydruku. Aby umożliwić usunięcie całego sypkiego materiału z wnętrza części, już w trakcie projektowania należy uwzględnić minimalny wymiar szczeliny, który wynosi 1 mm. Zbyt małe otwory mogą spowodować zaleganie proszku wewnątrz elementu, co automatycznie zwiększy wagę produktu.

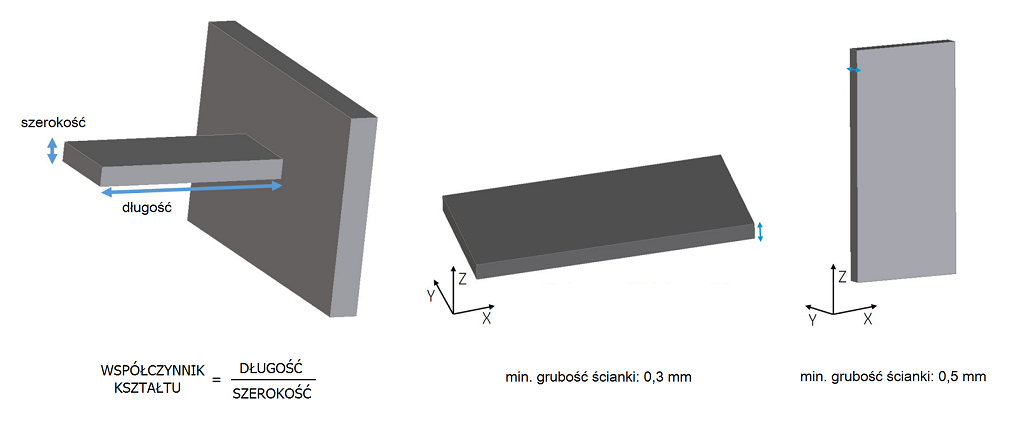

Ścianki i wsporniki

Minimalna grubość ścianki zależy od współczynnika kształtu, czyli długości podzielonej przez szerokość. W przypadku wspornika o szerokości mniejszej niż 1 mm, współczynnik ten powinien być mniejszy niż 1. Dla szerokości większych niż 1 mm nie ma żadnych szczególnych zaleceń. Minimalna zalecana grubość ścianki wynosi z kolei 0,3 mm dla krótkich ścianek zorientowanych w płaszczyźnie XY oraz 0,5 mm dla krótkich ścianek zorientowanych w płaszczyźnie Z. W przypadku części o dużym współczynniku kształtu zaleca się zwiększenie grubości ścianki albo dodanie żeber lub zaokrągleń w celu wzmocnienia części. Należy ponadto pamiętać, że zbyt grube ścianki mogą kumulować ciepło i powodować skurcz punktowy.

Niezmontowane zespoły części

Minimalny odstęp między częściami, które mają być zmontowane dopiero po wydruku wynosi co najmniej 0,4 mm (+/- 0,2 mm tolerancji dla każdej części).

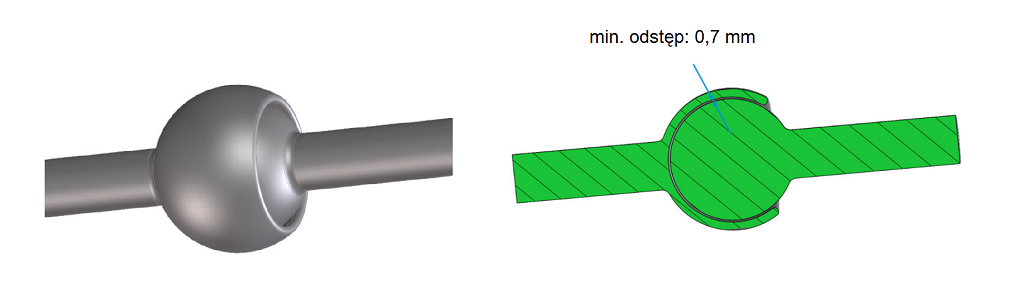

Zmontowane zespoły części

Części drukowane już jako zmontowane zespoły (np. zawiasy, przeguby) wymagają także minimalnych odstępów, które umożliwią usunięcie nadmiaru sypkiego materiału po wydruku i prawidłową ruchomość elementów. W przypadku części o cienkich ściankach prześwit powinien wynosić co najmniej 0,7 mm. Elementy ze ściankami powyżej 50 mm powinny mieć już większy odstęp.

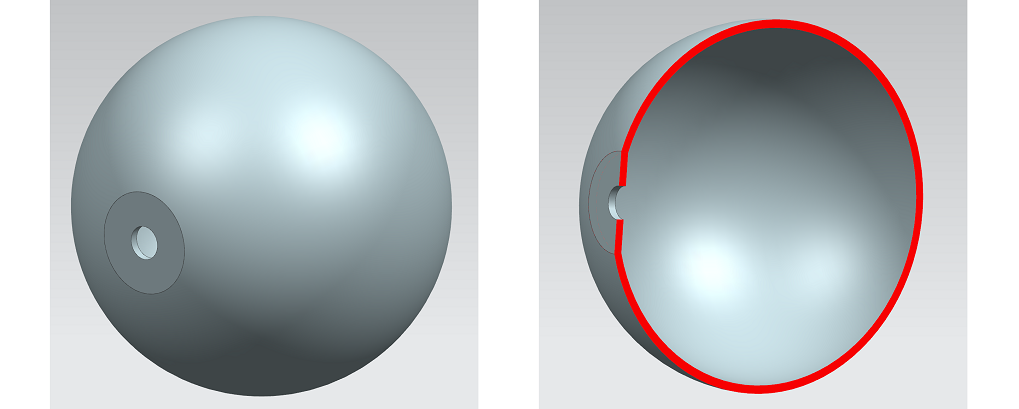

Wydrążone zamknięte geometrie

Jeśli drukowane części są puste w środku, ale posiadają pełne ścianki, należy dodać do projektu otwory spustowe, aby móc usunąć sypki materiał ze środka po zakończeniu druku. Minimalna zalecana średnica otworów wynosi 2 mm. Zaleca się umieszczenie co najmniej dwóch otworów.

Wąskie, podłużne Kanały

Projekty rurek i kanałów zawierają wprawdzie 2 otwory wpustowe na zakończeniach, jednak podłużny, wąski kształt takich elementów może utrudniać usuwanie nieutwardzonego proszku z ich wnętrza. W takim przypadku należy rozważyć zaprojektowanie i wydrukowanie dodatkowego paska lub łańcucha przechodzącego przez kanał. Gdy elementy zostaną wydrukowane, można wyciągnąć łańcuch, a wraz z nim większość materiału. Pozostałości proszku usuwane są już w normalnym procesie czyszczenia.

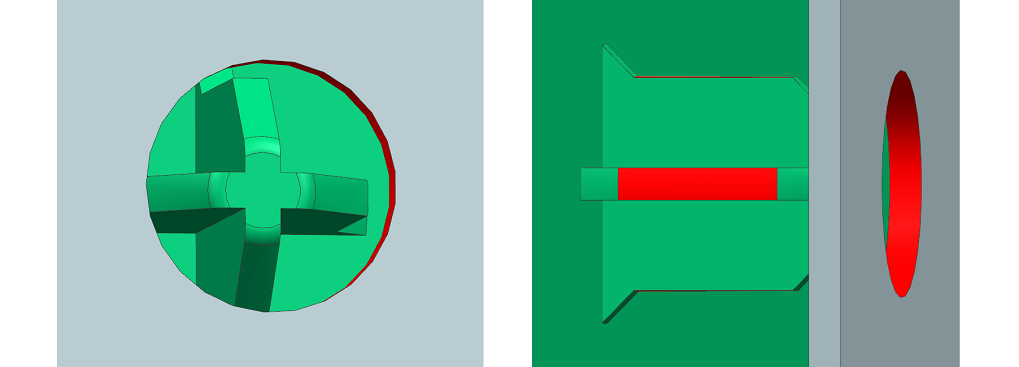

Linie kleju

Części większe niż maksymalny rozmiar konstrukcji można drukować za pomocą technologii Multi Jet Fusion, dzieląc je na różne części. Następnie można je połączyć za pomocą klejenia, spawania lub kołków. Jeśli planujesz sklejać części, zaleca się uwzględnienie elementów blokujących, takich jak te pokazane na poniższych rysunkach. Posłużą one jako wskazówki do pozycjonowania części, aby ułatwić ich łączenie, a także proces klejenia. Oprócz minimalnego odstępu między częściami drukowanymi jako zespoły (patrz wyżej), należy pamiętać również o pozostawieniu dodatkowego odstępu 0,1 - 0,2 mm między częściami na klej.

Współczynnik skurczu

Aby uzyskać dokładność wymiarową części należy wziąć pod uwagę także współczynnik skurczu materiału. Technologia procesu druku MJF powoduje niewielkie kurczenie się obszaru stapianego w każdej warstwie proszku. Aby uzyskać najlepszą możliwą dokładność, części powinny kompensować to skurczenie, aby były jak najbardziej zbliżone do prawidłowych rozmiarów. W skrócie: wymiary elementu zawarte w pliku STL powinny być zwiększone dokładnie o wartość współczynnika skurczu danego materiału, aby wymiary wydrukowanej części były zgodne z projektem.

Posiadasz więcej pytań odnośnie przygotowania pliku do druku 3D w technologii MJF? Skontaktuj się z działem druku 3D firmy BÄCKER.