Profile zamknięte - Jak stworzyć składaną i przenośną konstrukcję?

Poprawnie zaprojektowana konstrukcja przenośna z profili zamkniętych powinna spełniać kilka podstawowych wymogów: intuicyjny montaż, stabilność instalacji, łatwy demontaż i kompaktowy wymiar po złożeniu. Istnieje wprawdzie wiele sposobów na łączenie kształtowników aluminiowych i stalowych, jednak nie każdy z nich nadaje się do tego typu projektu. W jaki sposób rozwiązać problem składanych podzespołów? Jak łatwo i szybko łączyć profile konstrukcyjne?

Szybki i łatwy sposób na łączenie profili

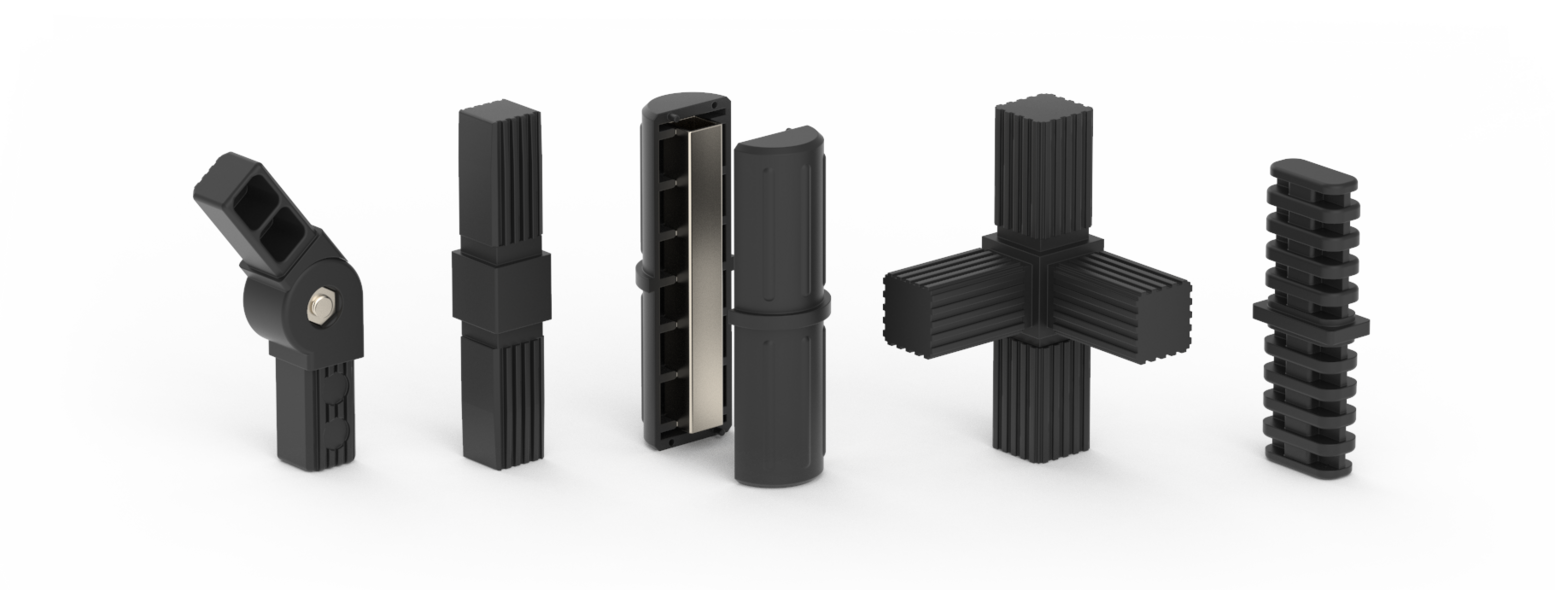

Idealnym rozwiązaniem są łączniki do profili dostępne w ofercie firmy BÄCKER. Ten prosty system składa się z elementów wykonanych z wytrzymałego tworzywa o przekroju okrągłym, prostokątnym lub kwadratowym. Złącza profilowe występują w różnorodnych formach od jednoosiowych dwukierunkowych do trzyosiowych sześciokierunkowych, co umożliwia budowę nawet bardzo skomplikowanych układów przestrzennych. Większość z nich pozwala na mocowanie profili pod kątem 90° i 180°, jednak dla nietypowych rozwiązań dostępne są także części z przegubem, dzięki któremu można regulować kąt w przedziale 40°-200°. Praktyczne zastosowanie posiadają także łączniki z gwintem, które dają możliwość zamontowania stopki do poziomowania wysokości lub koła ułatwiającego przemieszczanie konstrukcji.

Zalety łączników do profili

- łączenie profili bez wiercenia i użycia narzędzi

- stabilność połączenia bez użycia śrub

- samoczynne zakleszczenie się części

- możliwość wielokrotnego montażu i demontażu

- krótki czas wykonania pracy

- maskowanie ostrych krawędzi profili

- ochrona narożników przed uszkodzeniami

- ochrona wnętrza profili przed zabrudzeniem

- brak wystających części

- estetyczny i bezpieczny design

- znakomita odporność mechaniczna i termiczna

- możliwość składania konstrukcji do transportu

- możliwość wzmocnienia szkieletu

- możliwość wykonania komponentów w dowolnym kolorze RAL

Jak przebiega montaż?

Montaż na wtyk nie wymaga użycia narzędzi, ani fachowej wiedzy inżynieryjnej. Łączenie elementów jest nieskomplikowane jak budowa z klocków – wystarczy przyciąć profile na odpowiednią długość i dobrać pasujący rozmiar i kształt łącznika. Części z tworzywa samoczynnie zakleszczają się w otworze przelotowym rury podczas wbijania, a długie ramiona tworzą solidne i stabilne połączenie. Standardowe złączki dostępne są w dwóch wersjach: bez odsadzenia i z odsadzeniem. Pierwsza pozwala na całkowite ukrycie łącznika we wnętrzu profilu, wymiar całego elementu pokrywa się z wymiarem światła rury. Druga posiada w centralnej części fragment rozdzielający profile. Przekrój odsadzenia jest większy od przekroju ramion i pokrywa się dokładnie z wymiarem zewnętrznym profilu. Separuje rury, eliminując wzajemne tarcie i niweluje uszkodzenia mechaniczne metalowych krawędzi. W łącznikach kątowych odsadzenie pełni ponadto funkcję estetycznego narożnika. Rozkładanie konstrukcji jest także dziecinnie proste – użycie odrobiny siły wystarczy, aby rozdzielić elementy składowe szkieletu. A wiadomo, że kompaktowy wymiar i oszczędność przestrzeni są nieocenione w trakcie transportu oraz przechowywania.

A co z wytrzymałością części?

Te z pozoru delikatne komponenty charakteryzują się znakomitymi właściwościami mechanicznymi oraz termicznymi. Materiał zastosowany do ich produkcji to poliamid, który znacząco odbiega od zwykłego „plastiku”, wykorzystywanego m.in. do produkcji zabawek. To wysokowydajne tworzywo inżynieryjne stosowane jest z powodzeniem w przemyśle ciężkim. Jest nie tylko odporne na uderzenia, rozciąganie i ścieranie, ale również trudnopalne, a nawet samogasnące. Dodatkowym atutem jest odporność na rozpuszczalniki i rozcieńczone kwasy. Dla bardziej wymagających konstrukcji można zastosować poliamid z dodatkiem włókna szklanego, które zwiększy wytrzymałość tworzywa. Drugą opcją jest wzmocnienie konstrukcji za pomocą metalowego rdzenia – większość łączników składa się z 2 części, można je rozłożyć a w środku umieścić profil aluminiowy lub stalowy. Warto dodać, że każde wnętrze dopasowane jest pod konkretny rozmiar rdzenia, dlatego dobór odpowiedniego kształtownika czy pręta nie będzie problematyczne. O dobrej jakości łączników świadczy chociażby wszechstronne i zróżnicowane zastosowanie w licznych gałęziach przemysłu jak:

- budowa maszyn i linii produkcyjnych

- konstrukcje szkieletowe

- budowa balustrad i ogrodzeń

- meble warsztatowe i ogrodowe

- elementy wystawiennicze, ekspozycyjne i reklamowe

- stojaki i tablice informacyjne

- osłony i pulpity do maszyn

Kompleksowy system

Serię łączników do profili znakomicie uzupełniają pozostałe elementy ochronne z serii PlacoCap®: zaślepki do profili, regulatory, czy wkładki z otworami gwintowanymi do montażu stopek poziomujących lub zestawów kołowych. Wszystkie wymienione produkty mocowane są w otworach przelotowych profili metodą na wtyk, dlatego sprawdzą się równie dobrze w modułowych konstrukcjach przenośnych. Dla ruchomych elementów szkieletu możemy polecić ponadto przemysłowe zawiasy z tworzywa i metalu, które umożliwią składanie konstrukcji.

Inne metody mocowania profili – zalety i wady

Złącza metalowe

Metalowe łączniki są rozwiązaniem zbliżonym do złączek tworzywowych. Ich niewątpliwą zaletą jest lepsza wytrzymałość na duże obciążenia i stabilność konstrukcji. Montaż tych elementów jest jednak bardziej czasochłonny, wymaga użycia narzędzi i śrub. Nawiercone otwory osłabiają profil, z czasem mogą się one wyrobić, a nieodpowiednio zabezpieczone skorodować. System nie nadaje się do ciągłego składania i rozkładania, zalecany jest raczej do instalacji wielkoformatowych montowanych na stałe, lub na dłuższy okres czasu.

Skręcanie

Łączenie profili za pomocą śrub jest technologią tanią, prostą i zarazem solidną. Jeśli nie zależy nam na estetyce wykończenia i na częstej relokacji obiektu, to jest ona wystarczająca. Elementy złączne w postaci śrub są dość uniwersalne, nie trzeba ich dopasowywać ani do kształtu, ani do wymiaru kształtownika. Należy jednak pamiętać, że przed montażem konieczne jest wywiercenie odpowiednich otworów, które generują dodatkową pracę i poniekąd osłabiają profil. Żmudne skręcanie i rozkręcanie, ryzyko przekręcenia gwintu i wyrobienia się otworu przy wielokrotnym składaniu nie należą także do atutów. Kolejnym mankamentem jest brak zabezpieczenia kantów i światła profilu przed uszkodzeniami mechanicznymi oraz brudem. Nieosłonięte krawędzie stwarzają ponadto bezpośrednie ryzyko urazu dla użytkownika. Z takim zadaniem poradzi sobie jednak każdy laik.

Spawanie

Najtrwalszym sposobem łączenia kształtowników jest spajanie metalu pod wpływem wysokiej temperatury, czyli krótko mówiąc spawanie. Taki proces łączenia uniemożliwia wprawdzie składanie i rozkładanie konstrukcji, jednak gwarantuje wyjątkową stabilność, wytrzymałość na uszkodzenia mechaniczne oraz wysokie obciążenia. Łączenie jest szczelne, estetyczne i bezpieczne dla użytkowników. Technologia ta sprawdza się najlepiej w dużych obiektach, wymaga użycia specjalistycznego sprzętu oraz fachowej wiedzy.

Lutowanie

Najmniej popularną metodą mocowania profili jest lutowanie, które z reguły stosowane jest tylko w instalacjach, w których kształt i wymiar światła rury musi być zachowany. Technika ta wykorzystuje temperaturę oraz dodatkowe spoiwo i podobnie jak podczas spawania łączy ze sobą trwale elementy. Spoina jest szczelna, niestety nie tak stabilna i wytrzymała jak spaw – temperatura pracy podczas tego procesu jest niższa, a topnieniu ulegają tylko krawędzie łączonych kształtowników. Lutowanie wymaga nabycia doświadczenia, ale można je przeprowadzać nawet w warunkach domowych.