Personalizacja produktów przemysłowych

04.04.2022

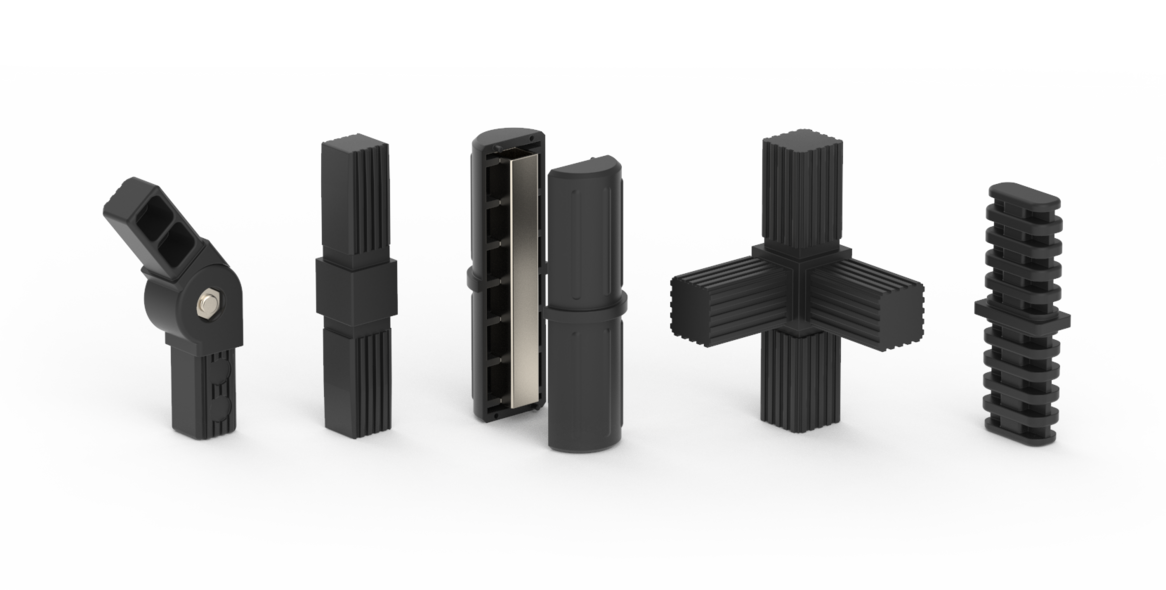

Przesycenie rynku produkcją masową przyczynia się coraz częściej do chęci wyróżnienia się na tle innych przedsiębiorstw- nie tylko jakością produktu, ale również unikalnym designem. Rosnący trend kastomizacji i personalizacji produktów dotarł również do branży przemysłowej. FirmaBÄCKER nieustannie rozwija tę gałąź usług, stawiając na innowacyjne technologie takie jak obliczenia MES, symulacje komputerowe wtrysku, wytwarzanie modeli 3D, różne techniki powierzchniowe, skanowanie 3D oraz druk przestrzenny.

Czym jest personalizacja?

Personalizacja to nic innego jak dostosowanie produktu do indywidualnych potrzeb klienta. Może ona obejmować wytworzenie produktu od podstaw zgodnie z projektem lub tylko częściową modyfikację standardowych elementów np. zmianę koloru, czy wykonanie nadruku.

Zalety personalizacji i kastomizacji

Produkty „szyte na miarę” wyróżniają się nie tylko oryginalnym wzornictwem, ale przede wszystkim funkcjonalnością, ergonomią oraz znakomitymi parametrami technicznymi. Uzyskanie optymalnej geometrii już na etapie projektowania może znacząco zminimalizować koszty produkcji np. poprzez redukcję użytego tworzywa, przy jednoczesnym zachowaniu jakości i wytrzymałości.

Aby wyróżnić swój produkt, nie zawsze trzeba od razu stawiać na rozwiązania projektowe. Tańszą alternatywą jest kastomizacja, czyli tylko częściowe dopasowanie już dostępnych elementów przemysłowych. Jeśli zależy nam na rozpoznawalności marki oraz wyróżnieniu produktu spośród wielu podobnych, można zdecydować się na nadruk logo oraz wykonanie elementu w kolorze, który nawiązuje do marki. Użycie jaskrawych kolorów może wpłynąć z kolei na poprawę bezpieczeństwa, a nadrukowanie symboli, podziałek, czy liczb usprawnić sterowanie i obsługę maszyn.

Wykorzystanie nowoczesnych technologii do personalizacji produktów

Druk 3D

Technologia druku przestrzennego otworzyła zupełnie nowe możliwości personalizacji dla całej branży przemysłowej. Pozwala ona bowiem na produkcję unikalnych obiektów o skomplikowanych kształtach, których otrzymanie poprzez formowanie wtryskowe nie jest możliwe. Druk 3D wykorzystywany jest także coraz częściej do szybkiego i ekonomicznego prototypowania. Wyprodukowanie różnych wariantów produktu możliwe jest już w jednym procesie drukowania- obiekty można wielokrotnie modyfikować i testować jeszcze przed wprowadzeniem do produkcji masowej. Kolejnym atutem tej technologii jest całkowite wyeliminowanie wysokich kosztów początkowych, związanych z wyprodukowaniem formy wtryskowej. Nakład produkcyjny nie ma większego wpływu na koszt- produkcja niskoseryjna jest opłacalna nawet przy jednostkowych zamówieniach.

Skanowanie 3D

Skaner 3D pozwala przekształcić rzeczywisty obiekt w cyfrową chmurę punktów odzwierciedlając jego kształt, powierzchnię oraz teksturę. Zeskanowany obiekt możemy następnie dowolnie zmodyfikować i wydrukować jego ulepszoną wersję przy użyciu technologii druku 3D. Z pomocą skanera 3D możemy także odtworzyć uszkodzone, ale niedostępne już na rynku komponenty maszyn i kolejno wyprodukować części zamienne.

Obliczenia MES

Obliczenia wytrzymałościowe stosujące metodę elementów skończonych pozwalają na dokładną weryfikację obiektu pod kątem różnych właściwości technicznych oraz wymogów normowych już na etapie projektowania. Analiza MES jest obecnie jedną z najpopularniejszych metod modelowania komputerowego wykorzystywaną w inżynierii, ze względu na dokładność algorytmów obliczeniowych wykorzystywanych podczas symulacji. Jakie są korzyści dla klienta indywidualnego? Wykonanie analiz wytrzymałościowych przed wdrożeniem produkcji masowej może nie tylko zoptymalizować konstrukcję, ale przede wszystkim zminimalizować koszty.

Symulacje komputerowe wtrysku

Zastosowanie symulacji komputerowej wtrysku pozwala w łatwy sposób odtworzyć rzeczywiste warunki całego procesu formowania i przeanalizować wszystkie czynniki wpływające na jego poprawność. Dzięki tej technologii można już na etapie planowania rozwiązywać problemy związane z geometrią wypraski, wypełnianiem oraz chłodzeniem formy i dzięki temu eliminować późniejsze wady produkcyjne.

Wytwarzanie modeli 3D

Nowoczesne oprogramowanie komputerowe umożliwia wytwarzanie dokładnych modeli trójwymiarowych, odzwierciedlających geometrię zaprojektowanych wcześniej obiektów. Modele 3D mogą być wielokrotnie modyfikowane i służą m.in. do przeprowadzania symulacji MES. Innym atutem jest możliwość tworzenia fotorealistycznych wizualizacji, dzięki którym klient może porównać wzornictwo kilku wariantów i zdecydować się na optymalne dla niego rozwiązanie już na początku współpracy.

Metody personalizacji dostępne w ofercie firmy Bäcker

- Niestandardowy kolor tworzywa

- Malowanie proszkowe elementów metalowych

- Galwanotechnika

- Tampondruk

- Sitodruk

- Znakowanie laserowe

- Naklejki i emblematy

- Zindywidualizowana obróbka elementów metalowych

- Wykonanie formy wtryskowej zgodnie z projektem klienta

- Druk 3D