Jakie branże zaufały technologii addytywnej?

Choć odkryliśmy zaledwie ułamek jego możliwości, rewolucjonizuje produkcję w coraz to nowszych sektorach przemysłowych. W branży kryje się pod dość zagadkową nazwą technologii addytywnej, ale tak naprawdę każdy już o nim słyszał. Mowa tu o druku 3D. Dlaczego jest tak popularny i jakie branże korzystają z niego na co dzień?

Druk 3D w motoryzacji

Technologie przyrostowe zawitały już na stałe w branży automotive, a niektóre koncerny, takie jak Škoda czy Audi posiadają nawet własne farmy drukarek. Jednym z głównych powodów wdrożenia tej metody wytwarzania była jej wysoka elastyczność. Sprawdza się ona przede wszystkim w szybkim prototypowaniu części oraz wytwarzaniu narzędzi do kontroli jakości.

Narzędzie do kontroli jakości części samochodowych.

Druk 3D wykorzystywany jest ponadto do produkcji części zamiennych dla działu utrzymania ruchu oraz gotowych elementów konstrukcyjnych i wykończeniowych pojazdu. Ciekawym przykładem może być najnowsza koncepcja sportowych foteli kubełkowych firmy Porsche. Przedsiębiorstwo poszukiwało alternatywy dla konwencjonalnej tapicerki i postanowiło zbadać możliwości technologii druku 3D HP MJF pod kątem poprawy ergonomii siedziska, poprzez dopasowanie go do kształtu ciała kierowcy. W efekcie otrzymało możliwość pełnej personalizacji produktu, która zwiększy komfort kierowcy oraz jego wrażenia z jazdy.

Tapicerka fotela Porsche o strukturze kratowej.

O krok dalej poszła włoska firma XEV opracowując pierwsze auto dla mas drukowane w 3D. Oprócz podwozia, szyb oraz siedzeń, wszystkie widoczne części zostały wytworzone w technologiach przyrostowych. Dzięki szerokiemu zastosowaniu druku 3D, firmie udało się zmniejszyć liczbę komponentów z 2000 do zaledwie 57, a waga pojazdu została zredukowana do 450 kilogramów.

YOYO - elektryczne auto miejskie wydrukowane w 3D.

Druk 3D w przemyśle lotniczym

Z dobrodziejstw druku przestrzennego korzysta nie tylko transport naziemny, ale także lotniczy, a nawet kosmiczny. Obniżenie wagi jednostki latającej znacząco zmniejsza emisję dwutlenku węgla do atmosfery, dlatego nie tylko NASA, ale również czołowi producenci samolotów pasażerskich stale poszukują lżejszych i bardziej wytrzymałych materiałów.

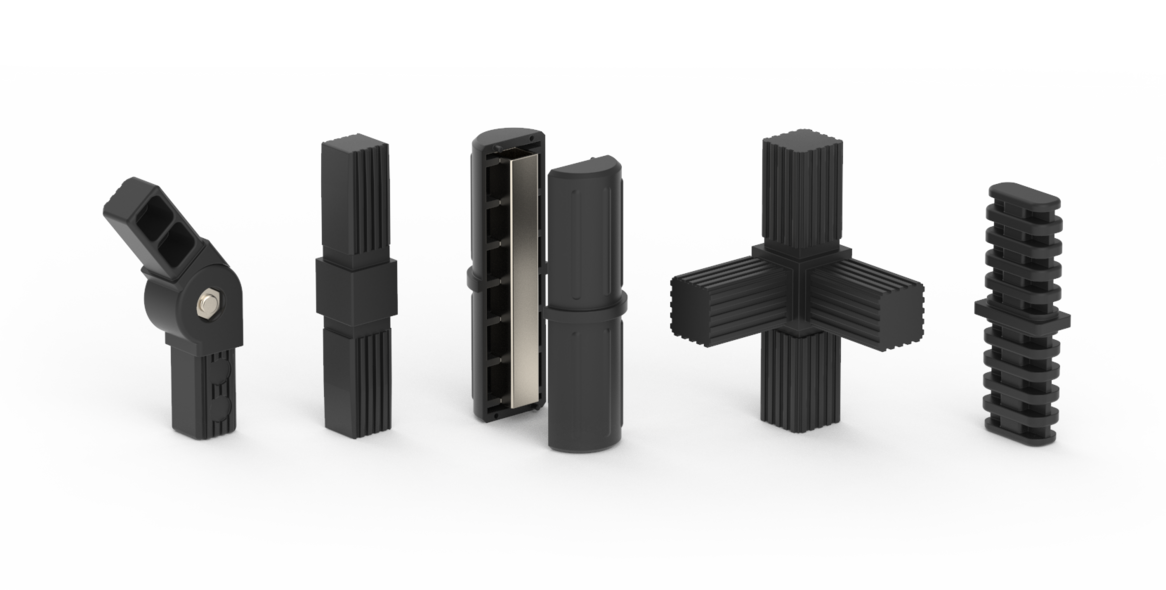

Boeing wykorzystuje z powodzeniem technologie addytywne do modernizacji swoich maszyn. Każdy dzień uziemienia samolotu przynosi straty, dlatego firmie zależało na maksymalnym przyspieszeniu produkcji części zamiennych. Tradycyjne metody wytwarzania były zbyt czasochłonne i na dodatek nieopłacalne przy krótkich seriach produkcyjnych. Druk 3D zaoferował dodatkowo swobodę projektowania, dzięki czemu udało się zoptymalizować konstrukcję wielu podzespołów. Przykładowo ulepszona wersja panelu dekompresyjnego wyeliminowała problem częstego wyłamywania się zaczepów.

Od lewej: wyłamany zaczep w starym panelu dekompresyjnym i zoptymalizowana część.

Druk 3D w medycynie

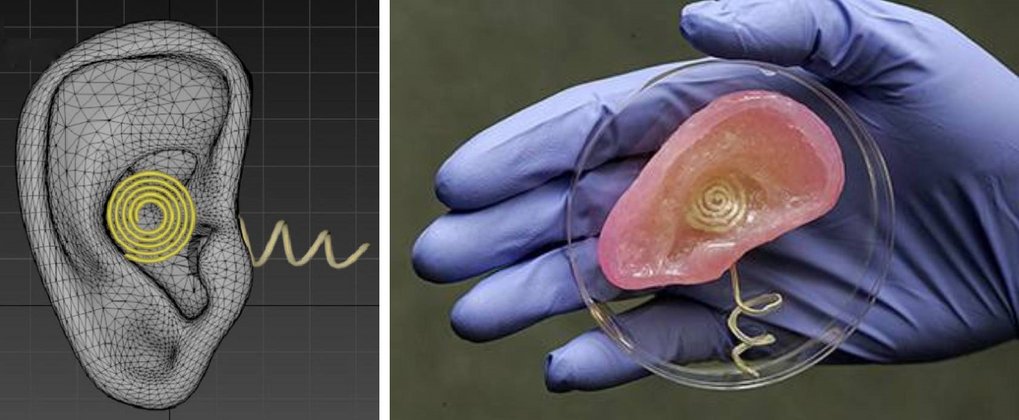

Drukowanie organów brzmi trochę jak science-fiction, ale już niedługo może stać się naszą rzeczywistością. Dostępne technologie biodruku 3D umożliwiają już tworzenie prototypów nerek, kości i innych narządów. Grupa naukowców z Uniwersytetu Princeton w USA stworzyła kilka lat temu bioniczne ucho, łącząc elektronikę i tkankę biologiczną w procesie druku przestrzennego.

Ucho bioniczne wydrukowane w technologii biodruku 3D.

Z bardziej powszechnych zastosowań technologii przyrostowych, które wpisały się już na stałe do branży medycznej, można wymienić chociażby produkcję protez oraz implantów. Firma OrthoSOLID wykorzystuje skanery 3D oraz drukarki HP Multi Jet Fusion do produkcji anatomicznie dopasowanych ortez i lejów protezowych.

Orteza i leje protezowe wydrukowane na podstawie skanu 3D kończyny.

Nowe technologie zawitały także do świata stomatologii usprawniając prace protetyczne i ortodontyczne. Popularne ostatnio alignery, czyli nakładkowe aparaty ortodontyczne powstają na bazie form drukowanych technikami przyrostowymi. Czołowi producenci wykorzystywali do tej pory dość drogą technologię SLA, dlatego ta innowacyjna metoda leczenia wad zgryzu wiązała się z dużymi wydatkami. Firma SmileDirectClub, chcąc zwiększyć swoją konkurencyjność, zaczęła poszukiwać równie dokładnej, ale szybszej i bardziej opłacalnej metody. Inwestycja w HP Multi Jet Fusion okazała się strzałem w dziesiątkę. Farma 49 drukarek jest w stanie wyprodukować nawet 50 000 form dziennie, dzięki czemu produkt końcowy dostępny jest na prawie każdą kieszeń.

Drukowanie form w technologii MJF na potrzeby produkcji alignerów.

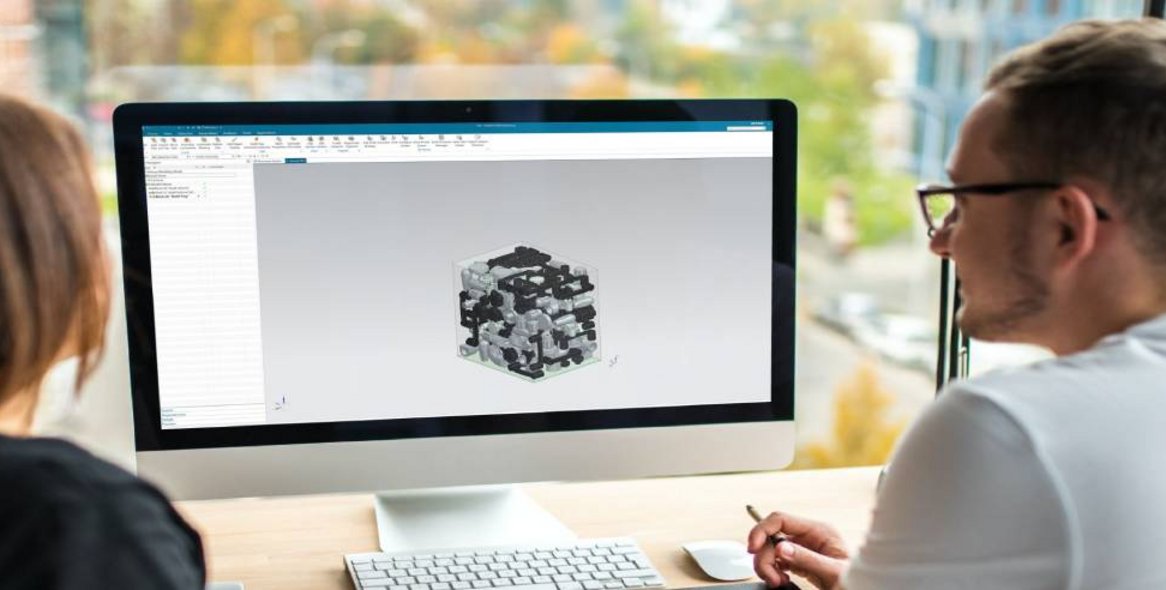

Druk 3D w budowie maszyn i urządzeń

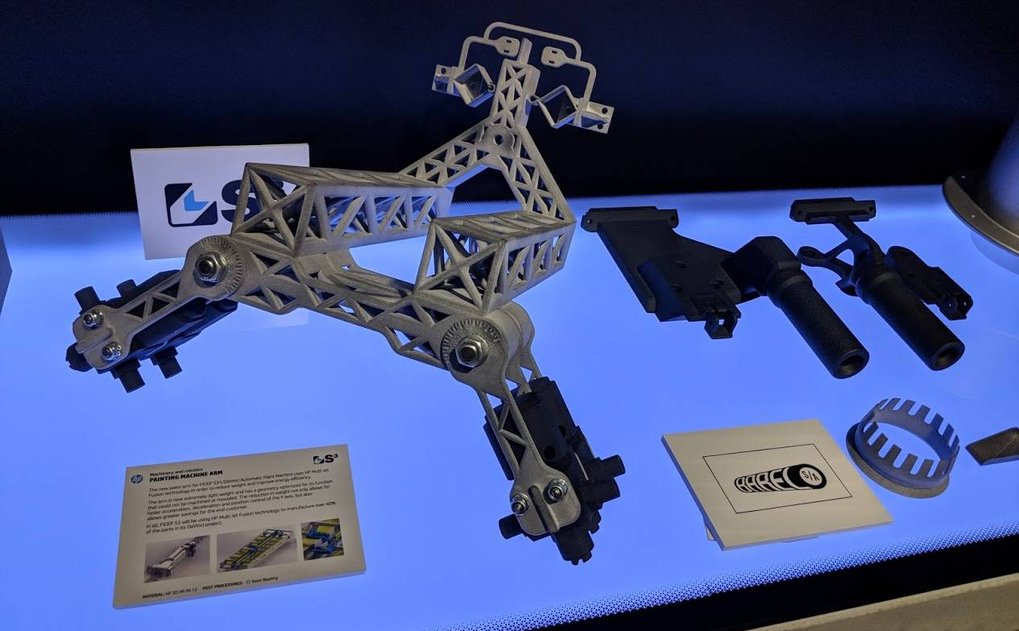

Druk 3D już dawno pozbył się metki “narzędzia do prototypowania” i stał się pełnoprawnym procesem produkcyjnym. Stosowany jest z powodzeniem w przemyśle wytwórczym, czego najlepszym przykładem może być firma FICEP. Użycie drukarek HP MJF pomogło jej wyeliminować około 2000 form potrzebnych wcześniej do produkcji części maszyn. Swoboda projektowania oraz wytrzymałość spieczonego proszku pozwoliły także na tworzenie lekkich i zarazem mocnych elementów. Jednym z nich jest ramię maszyny Da Vinci Paint Machine.

Ramię Da Vinci Paint Machine wytworzone na drukarce HP Multi Jet Fusion.

Druk 3D w utrzymaniu ruchu

Zakłócenia łańcucha dostaw spowodowane ostatnimi zawirowaniami gospodarczymi pokazały, że niezależność firm produkcyjnych jest bezcenna. Coraz więcej przedsiębiorstw dywersyfikuje metody dostaw części zamiennych i włącza do procesu produkcję addytywną na żądanie.

Wspomniany już wcześniej koncern motoryzacyjny Škoda zainwestował we własny dział produkcji addytywnej głównie w celach prototypowania, jednak bardzo szybko okazało się, że ten zakup uchronił firmę przed przestojami produkcyjnymi. Problemy z płynnością dostaw w okresie lockdownu wymusiły poniekąd wykorzystanie farmy własnych drukarek 3D do produkcji niedostępnych części dla działu utrzymania ruchu.

Dział druku 3D koncernu Škoda.

Nie każde przedsiębiorstwo stać jednak na takie inwestycje, ale nawet przy współpracy z firmą outsourcingową można uzyskać spore korzyści. Przekonała się o tym firma Philips Lighting, która postanowiła za pomocą druku 3D zoptymalizować komponenty podatne na awarie. Wymiana tylko 2 części linii produkcyjnej przynosi oszczędności w wysokości około 89 000 EUR rocznie! Jednym z elementów przeznaczonym do ulepszenia był metalowy wspornik służący do utrzymywania żarówek. Częsta ekspozycja linii spawania na wysokie temperatury prowadziła do ich pękania i średnio 1-2 awarii każdego tygodnia. Jednolita struktura nowej, wydrukowanej części wyeliminowała ten problem i skróciła czas dostawy z 8 tygodni do 10 dni.

Ewolucja konstrukcji wspornika. Od lewej: część oryginalna, prototyp i finalna część wydrukowana w 3D.

Druk 3D w przemyśle opakowań

Technologia przyrostowa nie jest wprawdzie wiodącą metodą w branży opakowaniowej, ale to zapewne tylko kwestia czasu. Już teraz chętnie wykorzystuje się ją do przeprowadzania badań marketingowych, czy optymalizacji linii produkcyjnych.

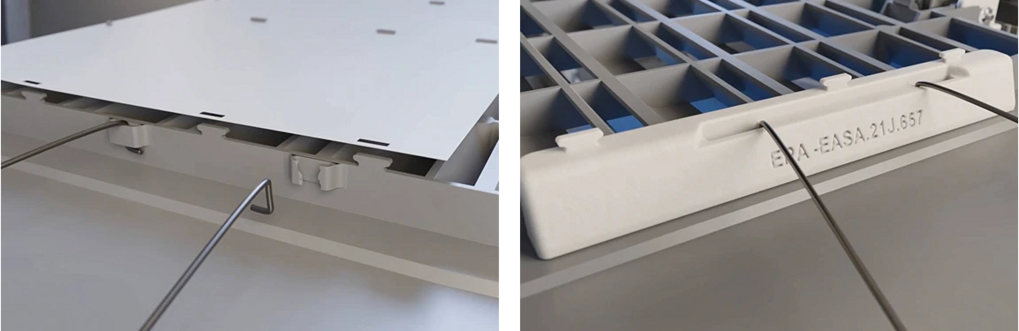

Spory potencjał druku 3D w tej dziedzinie zauważyła firma HP, która angażuje się w walkę z nadmiernym wykorzystaniem plastiku w opakowaniach produktów. Zastosowała ona autorską technologię Multi Jet Fusion do produkcji form do masy celulozowej. Głównym celem było zastąpienie tradycyjnych form metalowych, których uzyskanie jest dość kosztowne i czasochłonne. W efekcie końcowym otrzymano bardziej precyzyjne i dużo wytrzymalsze narzędzie, a krótszy czas realizacji wpłynął pozytywnie na wydajność maszyn. HP liczy na to, że obniżenie kosztów produkcji wytłoczek celulozowych pomoże zminimalizować ilość plastikowych odpadów.

Wytłoczka celulozowa wytworzona przy użyciu form wydrukowanych w HP MJF 3D.

Druk 3D dla konsumentów

Producenci mebli, wyposażenia domu, zabawek, sprzętu sportowego, a nawet świat mody prześcigają się w coraz to nowszych pomysłach na wykorzystanie druku 3D w produktach konsumenckich.

Szwedzka sieciówka meblowa IKEA wprowadziła do swojej oferty kolekcję Flamträd, w całości wydrukowaną w 3D. Zestaw ozdobnych akcesoriów może nie należy do najpraktyczniejszych, ale ich futurystyczny charakter na pewno odznacza się na tle tradycyjnego wyposażenia wnętrz.

Dekoracyjne akcesoria IKEA z kolekcji Flamträd wydrukowane w 3D.

Producent najpopularniejszych klocków świata postanowił także sprawdzić potencjał technologii przyrostowych i wydrukował replikę klasycznej drewnianej kaczki z zestawu LEGO 40501, ale w mniejszej skali i w całości z tworzywa. Mimo niewielkich kształtów figurka zachowała wszystkie funkcje swojego pierwowzoru: ruchome kółka i dziób. Nie byłoby to możliwe w tradycyjnej technologii wtrysku. Firma włączyła na stałe druk 3D do swojej produkcji i wykorzystuje go już w kolejnych projektach.

Replika kaczki LEGO 40501 wyprodukowana metodą przyrostową.

HP Multi Jet Fusion zdobywa także światowe wybiegi. Podczas Paryskiego Tygodnia Mody 2023 marka Dior zaprezentowała w swojej kolekcji kilka modeli obuwia wytworzonego addytywnie. Zastosowanie elastycznego polimeru oraz struktury kratowej w konstrukcji podeszwy i cholewki pozwoliło uzyskać bardzo wygodny i lekki produkt o znakomitej amortyzacji i przepuszczalności powietrza. Projektanci mody zapewne jeszcze nie raz zaskoczą nas innowacyjnym wykorzystaniem druku 3D.

Obuwie marki Dior wyprodukowane addytywnie w HP MJF.

Druk 3D w innych branżach

Ogromny potencjał metod przyrostowych nie został jeszcze w pełni wykorzystany i tak naprawdę ogranicza nas tylko nasza wyobraźnia. Obecne osiągnięcia w tej dziedzinie są na tyle obiecujące, że można śmiało stwierdzić: druk 3D będzie już niedługo obecny w każdej dziedzinie naszego życia.

Masz innowacyjne pomysły na wykorzystanie druku 3D w Twoim przedsiębiorstwie? Skontaktuj się z naszym działem druku 3D, przedstaw nam swoje idee, a my je zrealizujemy.