Aktualności

Aktualne informacje i nowości w ofercie

Jak dobrać koła i zestawy kołowe?

Szukając zestawów kołowych zastanawiasz się, jaki model i rozmiar wybrać? Gubisz się w gąszczu różnorodnych wariantów i nie wiesz na co zwrócić szczególną uwagę? Wbrew pozorom to zadanie nie należy do najłatwiejszych, ale warto poświęcić czas na dogłębną analizę, ponieważ to właśnie od wyboru kółek uzależniony jest okres użytkowania, komfort pracy i przede wszystkim bezpieczeństwo operatora. W naszym artykule znajdziesz kilka cennych wskazówek, które pomogą podjąć właściwą decyzję.

Jak dobrać koła przemysłowe w 4 krokach?

1. Dopasowanie bieżni koła do podłoża

Budowa i właściwości bieżnika mają znaczący wpływ na komfort jazdy, płynność toczenia oraz żywotność koła, dlatego podczas doboru zestawu kołowego powinniśmy w pierwszej kolejności przeanalizować, na jakim podłożu będzie się on poruszać. Niewłaściwie dobrany materiał bieżni koła spowoduje jej szybkie zużycie, zniszczenie podłoża oraz nadmierne generowanie hałasu. Ponadto może mieć negatywny wpływ na manewrowość i obsługę urządzenia transportowego.

| Właściwości bieżni | Pełna standardowa guma | Pełna elastyczna guma | Poliamid | Polipropylen | Poliuretan | Opona pneumatyczna | Tworzywo termoodoporne | Żeliwo |

|---|---|---|---|---|---|---|---|---|

| Praca bez hałasu | ✓ | ✓ | ✓ | |||||

| Nie niszczy podłoża | ✓ | ✓ | ✓ | |||||

| Niskie drgania | ✓ | ✓ | ||||||

| Małe opory toczenia | ✓ | ✓ | ✓ | ✓ | ✓ | |||

| Odporność na wysokie obciążenia | ✓ | ✓ | ✓ | ✓ | ✓ | |||

| Odporność na działanie wilgoci | ✓ | ✓ | ||||||

| Odporność na środki chemiczne | ✓ | ✓ | ✓ | ✓ | ||||

| Niska ścieralność | ✓ | ✓ | ✓ | ✓ | ||||

| Praca na gładkich powierzchniach | ✓ | ✓ | ✓ | |||||

| Praca na nierównych powierzchniach | ✓ | ✓ | ✓ | |||||

| Odpornośc na przecięcia i rozdarcia | ✓ | |||||||

| Odporność na wysokie temeperatury | ✓ | ✓ |

2. Dopasowanie zestawu kołowego do środowiska pracy

Kolejnym istotnym czynnikiem jest środowisko, w którym użytkowany jest zestaw kołowy. Należy zwrócić szczególną uwagę z jakimi substancjami będzie mieć bezpośredni kontakt, jakie jest ich stężenie oraz czas oddziaływania. Jeśli zestaw jezdny będzie często narażony na wilgoć, warto zainwestować w elementy mocujące (tzw. obudowę) ze stali nierdzewnej oraz kółka z tworzywa sztucznego - unikniemy wtedy korozji. Nieodpowiedni dobór kółek może doprowadzić do szybszego zużycia, a co gorsza do całkowitego zniszczenia pod wpływem agresywnych substancji. Z tego powodu powinno się także zweryfikować odporność materiału koła na działanie środków chemicznych.

| Typ czynnika | Guma | Poliuretan | Polipropylen | Poliamid | Towrzywo termoodporne | Elastomer termoplastyczny |

|---|---|---|---|---|---|---|

| Etanol | + | + | ◯ | + | + | + |

| Benzyna | ◯ | + | ◯ | + | + | ◯ |

| Benzen | - | + | - | + | + | ◯ |

| Trójchloroetylen | - | + | - | ◯ | + | - |

| Toluol i Ksylen | - | + | + | + | ◯ | ◯ |

| Ropa naftowa | ◯ | + | ◯ | + | + | ◯ |

| Oleje mineralne | ◯ | + | ◯ | + | + | + |

| Aceton | - | ◯ | ◯ | + | + | + |

| Kwas azotowy 25-50% | - | - | + | ◯ | ◯ | + |

| Trójtlenek chromu 10% | - | - | + | ◯ | + | + |

| Woda chlorowa | + | - | + | ◯ | + | + |

| Kwas octowy | - | - | + | + | + | + |

| Kwas chlorowodorowy | ◯ | - | + | ◯ | + | + |

| Kwas siarkowy 25% | - | - | + | ◯ | + | + |

| Wodorotlenki | + | - | + | + | ◯ | + |

Legenda: + odporność ◯ częsciowa odporność - brak odporności

Temperatura otoczenia ma bezpośredni wpływ na nośność zestawów kołowych, która zmienia się proporcjonalnie do zmian temperatury. Oznacza to, że w dolnych oraz górnych granicach należy znacznie zredukować obciążenie ładunkiem. Nie każdy rodzaj koła nadaje się do pracy w bardzo wysokich temperaturach, a standardowy smar zastosowany w łożyskach pozwala na eksploatację tylko w zakresie od -20°C do +120°C. W tabeli poniżej przedstawiamy dopuszczalne przedziały temperatur dla poszczególnych typów kół.

| Materiał koła | Zakres odporności termicznej | Odporność okresowa (do 10 min.) |

|---|---|---|

| Guma | -20ºC do +60ºC | -30ºC do +80ºC |

| Poliuretan | -20ºC do +80ºC | -40ºC do +100ºC |

| Polipropylen | -20ºC do +60ºC | |

| Poliamid | -30ºC do +80ºC | -30ºC do +110ºC |

| Tworzywo termoodporne | -30ºC do +250ºC | -40ºC do +300ºC |

| Elastomer termoplastyczny | -20ºC do +60ºC |

Urządzenia transportowe generują zwyczajowo wyładowania elektrostatyczne, które mogą prowadzić nie tylko do zakłóceń pracy urządzeń elektrycznych, ale również do zapłonu mediów palnych i wybuchowych. Aby zminimalizować powyższe zagrożenia, można zastosować koła antystatyczne o wyższym współczynniku oporności elektrycznej (R).

- Koła przewodzące elektrycznie: R ≤ 104Ω

- Koła antystatyczne: 105Ω ≤ R ≤ 107Ω

Kółka posiadające wyższą oporność elektryczną rekomendowane są m.in. do wózków transportujących aparaturę medyczną oraz materiały łatwopalne.

W pomieszczeniach o dużym zapyleniu (np. w przemyśle włókienniczym) najszybszej degradacji ulegają elementy ruchome koła, czyli łożysko i skrętna głowica. Aby zapobiec przedostawaniu się pyłów i kurzu do wnętrza tych części, stosuje się specjalne osłony uszczelniające, które znacznie wydłużają żywotność całego zestawu. Inną opcją jest dobór odpowiedniego łożyska, które nadaje się do pracy w zanieczyszczonym środowisku.

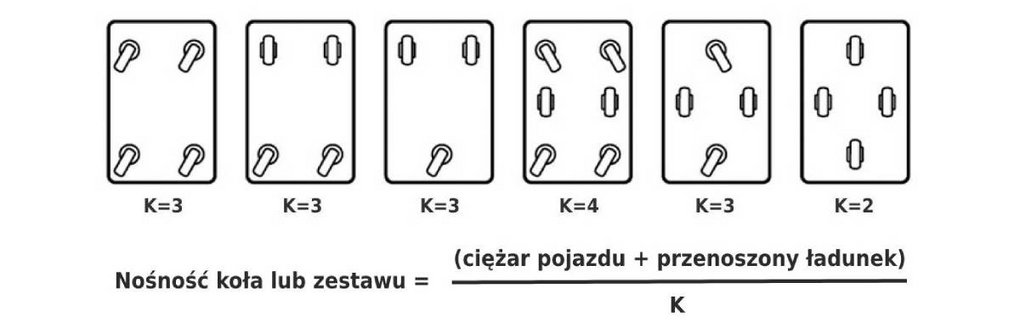

3. Obliczenie nośności koła

Aby określić nośność zestawu kołowego na podstawie ciężaru pojazdu wraz z ładunkiem, należy w pierwszej kolejności zastanowić się nad rozmieszczeniem kółek stałych i skrętnych na platformie jezdnej – to właśnie współczynnik rozmieszczenia (K) ma bezpośredni wpływ na maksymalne obciążenie jednego elementu. Nośność można łatwo obliczyć ze wzoru podanego w poniższej grafice.

W praktyce powinno się jednak wybierać koła o większej nośności, niż tej wynikającej z obliczeń, ponieważ wiele czynników zewnętrznych wpływa dodatkowo na obniżenie wytrzymałości zestawu jezdnego m.in.:

- Obciążenie dynamiczne

- Nierówność powierzchni

- Przejazdy przez przeszkody

- Jazda z większymi prędkościami

- Uderzenia boczne

- Intensywność użytkowania

- Ekstremalne temperatury ujemne i dodatnie

- Środowisko pracy

4. Manewrowość, czyli odpowiednia kombinacja kółek

Ostatnim, ale równie ważnym krokiem jest wybór odpowiednich obudów, które odpowiadają bezpośrednio za manewrowość wózków transportowych. Dobrze skompletowana kombinacja kół gwarantuje komfortową i bezproblemową obsługę.

Jedną z najczęściej stosowanych konfiguracji zestawów kołowych jest połączenie dwóch kół w obudowach stałych oraz dwóch kół w obudowach skrętnych z hamulcem. Takie rozwiązanie łączy optymalną manewrowość wraz ze stabilnością kierunku jazdy. Hamulce umożliwiają dodatkowo unieruchomienie wózka na pochyłych powierzchniach, lub zabezpieczenie go w trakcie transportu.

Najlepszą manewrowość można osiągnąć stosując cztery zestawy w skrętnej obudowie. Ta aplikacja sprawdzi się znakomicie w miejscach o ograniczonej przestrzeni, w której nie ma możliwości swobodnego poruszania się. Gdy zależy nam z kolei na ograniczeniu ruchu wózka tylko do jednego kierunku, powinniśmy zamontować cztery zestawy stałe (nieobrotowe).

Wybierając rodzaj obudowy możemy zdecydować się ponadto na 3 różne sposoby mocowania zestawu do platformy jezdnej: otwór, płytkę lub trzpień. Dobór tego elementu nie determinuje wprawdzie manewrowości, ale znacząco ułatwia montaż w konkretnych aplikacjach.