Proces druku 3D w technologii Multi Jet Fusion

05.05.2022

Technologia wytwarzania przyrostowego, potocznie zwana drukiem 3D, stała się nieodłącznym elementem Przemysłu 4.0, czyli czwartej rewolucji przemysłowej. Innowacyjny sposób produkcji polega na fuzji proszków polimerowych pod wpływem ogrzewania i aktywatorów chemicznych. W odróżnieniu od tradycyjnych metod wytwarzania jak formowanie wtryskowe czy obróbka CNC, nie generuje on żadnych kosztów początkowych i eliminuje dotychczasowe ograniczenia geometrii. Multi Jet Fusion (MJF) stworzona przez firmę HP stała się szybko liderem wśród technologii addytywnych dostępnych na rynku. Znaczną przewagę nad konkurencją zyskała dzięki szybkości i bardzo dużej wydajności wydruku, przy jednoczesnym zachowaniu znakomitej jakości części oraz niskich kosztów- nawet dla produkcji jednostkowej i niskoseryjnej. MJF wyróżnia się na tle innych technik druku przestrzennego niską wadliwością i intuicyjnym oprogramowaniem, co przekłada się bezpośrednio na jakość użytkowania. Wykorzystanie alternatywnej metody spiekania proszków bez użycia laserów wyeliminowało dodatkowo kosztowne serwisowanie sprzętu, dlatego coraz więcej firm decyduje się na zastosowanie technologii MJF do produkcji elementów przemysłowych.

Jak wygląda proces druku 3D w technologii MJF?

Model 3D

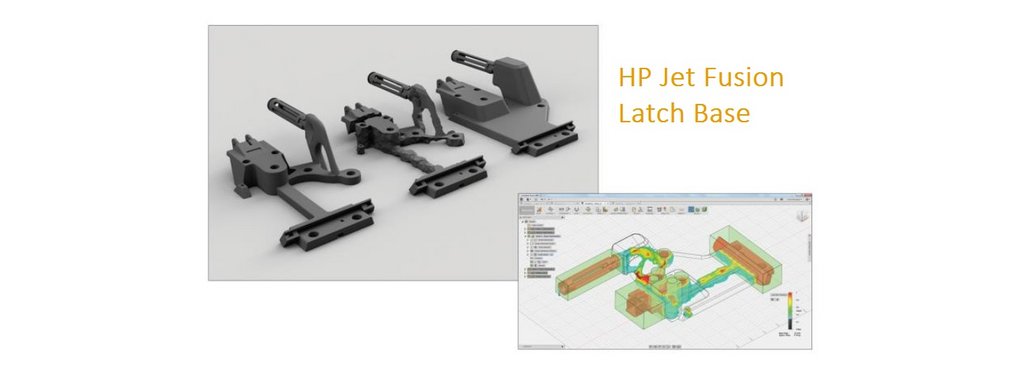

Proces druku przestrzennego rozpoczyna się tak naprawdę jeszcze przed uruchomieniem drukarki. Pierwszym i najważniejszym krokiem jest przesłanie odpowiedniego modelu 3D do urządzenia. Jak poprawnie przygotować plik do druku dowiesz się tutaj. Plik 3D przetwarzany jest w trójwymiarową siatkę wokseli- elementów objętościowych będących odpowiednikiem pikseli, na których opiera się druk 2D. Klient może dostarczyć nam gotowy model trójwymiarowy elementu lub zlecić nam jego zaprojektowanie. Z pomocą skanera 3D możemy także odtworzyć uszkodzone, ale niedostępne już na rynku komponenty, lub zmodyfikować i ulepszyć istniejące części maszyn. Optymalizacja topologiczna części pozwala nam dodatkowo zbadać zeskanowany obiekt pod kątem rozkładu obciążeń podczas eksploatacji, zredukować materiał i obniżyć koszty produkcji.

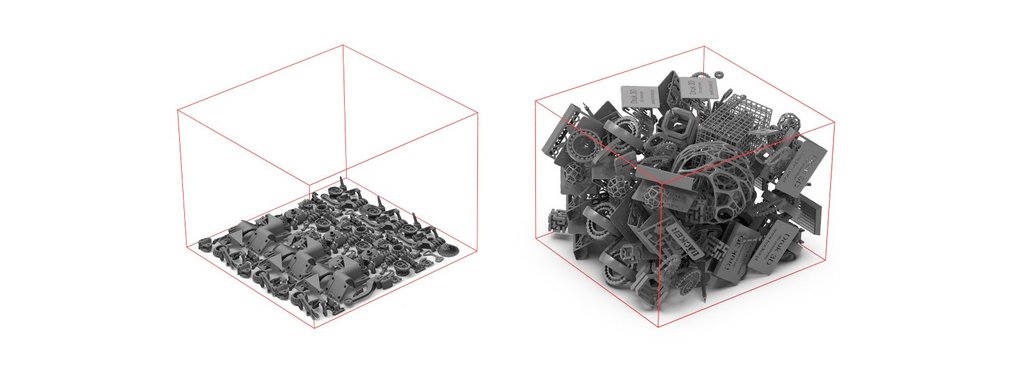

Nesting czyli upakowanie elementów

W procesie przygotowania danych do druku istotne jest także optymalne rozmieszczenie części w komorze drukarki. Maksymalne wypełnienie pustej przestrzeni roboczej podczas jednego cyklu drukowania pozwala znacząco zmniejszyć koszty produkcji i zwiększyć wydajność drukarki. Niezależnie od ilości części oraz gęstości upakowania ich w komorze, czas jednego cyklu jest zawsze taki sam.

Intuicyjne oprogramowanie pomaga tworzyć optymalne nestingi uwzględniające nie tylko stopień wypełnienia komory, ale również idealną konfigurację elementów, która zwiększa jednorodność cieplną przestrzeni roboczej. Nieodpowiednie ułożenie części (np. zbyt małe odstępy między elementami lub niezachowanie dystansu do ścian komory) może powodować nierównomierne odbieranie energii i problemy z rozpraszaniem ciepła. Ilość dostarczonego ciepła wpływa bezpośrednio na właściwości mechaniczne i wygląd. Nadmierne nagrzewanie się części może powodować zapadnięcia i przyleganie proszku. Z kolei zbyt niska temperatura prowadzi do zmniejszenia odporności mechanicznej elementu, a także często do powstania niejednorodnej powierzchni (tzw. skóry słonia).

Przygotowanie drukarki 3D

Przed rozpoczęciem drukowania uzupełniamy proszek 3D i czynniki aktywujące. Drukarka miesza automatycznie nowy proszek z materiałem odzyskanym w poprzednim cyklu i kolejno podaje mieszankę oraz czynniki do strefy drukowania. Warto wspomnieć tu o znakomitej wydajności drukarek MJF, które do nowego cyklu druku wykorzystują tylko 20% świeżego proszku i aż 80% odzyskanego materiału, przy jednoczesnym zachowaniu najwyższej jakości wydruku. Drukarki wykorzystujące technologię SLS potrzebują dla porównania aż dwukrotnie więcej nowego substratu, co wiąże się automatycznie z większymi kosztami wytworzenia.

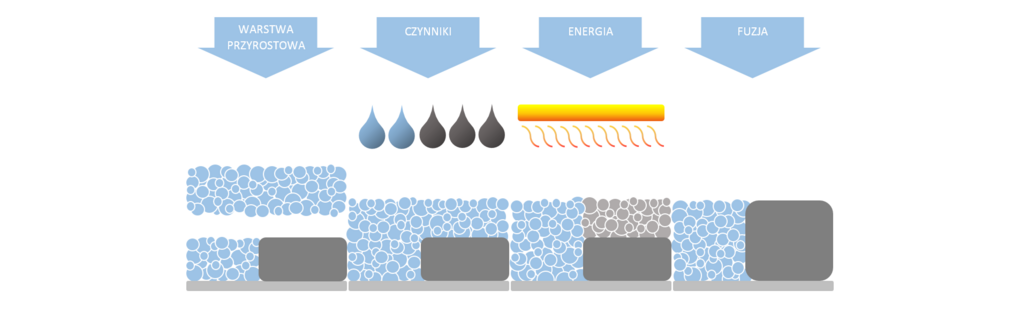

Wydruk

Drukarka 3D wykorzystuje w pracy drobnoziarnisty poliamid PA 12, przy użyciu którego można tworzyć ultracienkie warstwy przyrostowe grubości 80 mikronów. Cząsteczki proszku wiązane są poprzez podniesienie ich temperatury powyżej temperatury zeszklenia, po uprzedniej aplikacji czynnikow aktywujących, tzw. agentów, które definiują kształt drukowanego elementu. Agent spajający pełni funkcję katalizatora procesu łączenia proszku, agent wygładzający zapobiega natomiast fuzji tej części proszku, która w komorze drukarki oznaczona jest jako pusta przestrzeń. Proces wydruku kończy chłodzenie spieczonego proszku. Zapobiega ono deformacji drukowanych elementów i skutecznie utrwala ich kształt.

Zakończenie wydruku

Gotowy wydruk można wyjąć z drukarki dopiero po zakończeniu procesu odzyskiwania niewykorzystanego proszku. Komora drukarki jest oczyszczana z nadmiaru sypkiego materiału, który wraca do pojemnika z proszkiem. Wcześniejsza aplikacja czynnika detalującego nie zmienia znacząco właściwości sproszkowanego poliamidu i nie przeszkadza w jego ponownym wykorzystaniu. Nowy cykl druku wymaga jedynie 20% nowego materiału, pozostała część pochodzi z odzysku. Technologia MJF została dokładnie przemyślana nie tylko pod kątem ekonomii. Redukcja odpadów produkcyjnych do minimum sprawia, że jest ona także przyjazna dla środowiska.

Oczyszczanie i postprodukcja

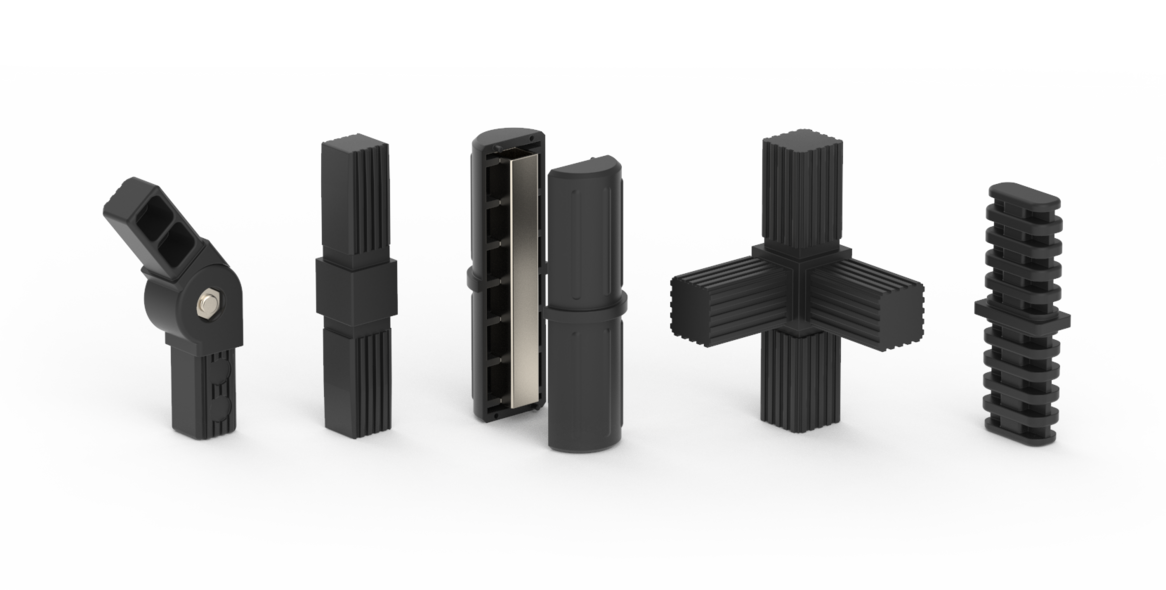

Ostatnim etapem w stosowanej przez nas technologii druku 3D jest oczyszczenie detali w piaskarce oraz opcjonalnie uszlachetnienie powierzchni według potrzeb klienta. Standardowy wydruk w technologii MJF jest koloru ciemnoszarego i posiada delikatnie chropowatą powierzchnię. Warstwy spieczonego proszku są w większości przypadków niewidoczne. Powierzchnię elementu możemy dodatkowo zabarwić na kolor czarny lub pomalować metodą natryskową.

Jakich materiałów używamy do przemysłowego druku 3D?

Firma BÄCKER używa do produkcji sproszkowanego poliamidu PA 12, który jest bardzo wytrzymałym tworzywem konstrukcyjnym. Charakteryzuje się wysokimi właściwościami mechanicznymi, dużą elastycznością i wysoką precyzją wymiarową, co pozwala na produkowanie nie tylko prototypów, ale przede wszystkim krótkich serii elementów technicznych i innych produktów użytkowych. Materiał ten dzięki swojej wysokiej udarności oraz odporności na wysoką temperaturę, alkohole i substancje chemiczne jest szczególnie zalecany do produkcji elementów przemysłowych. Obiekty wyprodukowane z PA 12 są bardzo wytrzymałe, mocne i niełamliwe, posiadają niską absorpcję wilgoci, mają bardzo dobre właściwości dielektryczne (izolacyjne) oraz bardzo dobrą stabilność wymiarową. Elementy wytworzone ze sproszkowanego poliamidu w technologii druku3D nie odbiegają właściwościami od elementów wyprodukowanych metodą formowania wtryskowego. Sprawdź pełną specyfikację techniczną materiału PA 12.

Posiadasz więcej pytań odnośnie produkcji addytywnej MJF? Skontaktuj się naszym działem druku 3D.